シンナーの強い臭いは、作業者の不調や近隣クレームの原因になりやすく、早めの対策が欠かせません。全体換気だけでは臭気が残る現場も多く、発生源での低減がポイントです。

そこで有効なのが発散防止抑制装置です。ダクト工事が難しい環境でも導入しやすく、VOCを吸着・分解して臭気の拡散を抑えられます。

シンナーの臭いが発生する原因とは

シンナー臭いは「なぜ起きるか」を理解すると、対策の優先順位が明確になります。VOCの性質と拡散要因、体への影響を押さえて、適切な設備選定につなげましょう。

シンナーに含まれる揮発性有機化合物(VOC)が原因

シンナーの臭いの正体は、トルエンやキシレンなど*揮発性有機化合物(VOC)が蒸発して空気中に広がることです。VOCは常温でも揮発しやすく、開放状態の容器や作業中の塗布面・洗浄面から連続的に発生します。

特に塗装、希釈、洗浄、拭き取りなどは液体が空気に触れる面積が増え、臭気が強くなりやすい工程です。臭いが強いほど、作業空間のVOC濃度が高い可能性があり、健康リスクや作業性低下につながります。

そのため対策は「換気量を増やす」だけでなく、発生源でVOCを減らす仕組みを持たせることが重要です。

なぜ臭いが作業場や近隣に広がるのか

シンナー臭いが広がる主因は、発生源で捕集できずに室内空間へ拡散してしまうことです。VOC蒸気は空調の吹き出しや送風、扉の開閉、搬送車の通行などで気流に乗り、想像以上に遠くまで移動します。

また、全体換気があっても、発生点から排気口までの間で臭気が作業者の呼吸域を通過してしまうと、体感臭やばく露が残りやすくなります。屋外へ排気する場合も、排気位置が低い、風下に住宅がある、給気口が近いなどの条件で近隣へ流れやすくなります。

つまり臭気対策の要点は、拡散前に処理・捕集して排出経路を設計することです。

シンナーが与える体への影響

シンナー蒸気を吸い込むと、目や喉の刺激、頭痛、めまい、吐き気、眠気などの不調が起きることがあります。濃度が高い環境では、注意力低下や作業ミスの増加にもつながりやすく、安全面のリスクも上がります。

また、同じ臭いでも個人差が大きく、体調や作業時間によって影響が強く出ることがあります。慢性的なばく露は健康障害リスクを高める可能性があるため、臭いを「我慢できるか」ではなく、ばく露を下げるべきサインとして捉えることが重要です。

適切な設備対策と運用管理を組み合わせ、作業者の負担を減らす環境づくりが求められます。

シンナーの臭い対策とは?

シンナー臭い対策は、発生源での低減を軸に、換気と運用管理を組み合わせて行うのが基本です。現場条件によっては局所排気や発散防止抑制装置を活用し、拡散前に処理することで効果を高められます。

発生源対策・換気対策・管理対策を行う

まずは臭いの発生量を減らす発生源対策が重要です。容器を開けっぱなしにしない、使用量を最小化する、拭き取り後のウエスを密閉保管するなど、蒸発面積と時間を減らすだけでも臭気は下がります。

次に換気対策として、全体換気の給排気バランスを整え、臭気が滞留しない気流をつくります。ただし全体換気だけでは発生点から拡散してしまい、体感臭やばく露が残りやすい点に注意が必要です。

最後に管理対策として、作業手順の標準化、換気設備の点検、作業時間の分散、保護具の適正使用を徹底します。設備+運用で再発を防ぐのがポイントです。

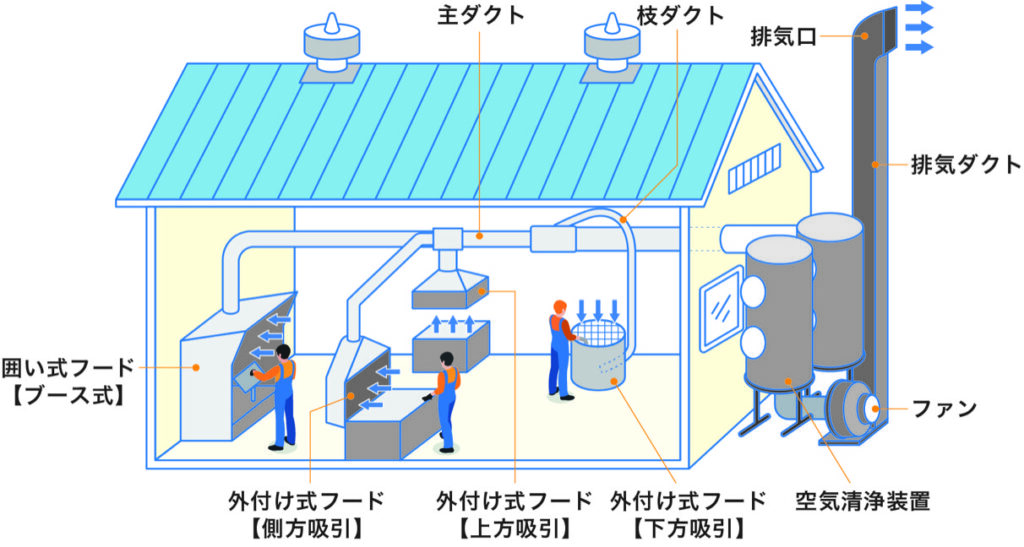

局所排気装置を設置する

局所排気装置は、シンナー蒸気が広がる前に発生源近くで吸い込み、ダクトで屋外へ排出する方式です。発生源が明確な工程ほど効果が出やすく、作業者の呼吸域に到達する前に捕集できれば臭気とばく露を同時に下げられます。

一方で、ダクト経路の確保や屋外排気の位置、静圧設計が難しい場合があります。曲がりが多い、距離が長い、排気処理が必要などの条件が重なると、工事費や設備規模が大きくなりがちです。

導入時は、風量・静圧・フード位置が設計根拠として示されているかを確認し、性能が出る前提で比較検討することが重要です。

発散防止抑制装置を設置する

発散防止抑制装置は、VOCを吸着・分解するなどの方式で臭気成分を低減し、拡散を抑える対策です。局所排気のような大規模ダクト工事が難しい現場でも導入しやすく、近隣対策として屋外放出を抑えたいケースで検討されます。

装置の方式や処理能力が現場条件に合えば、臭いの発生点に近い場所で処理でき、作業環境の改善につながります。設備停止を最小限にして導入できる可能性がある点もメリットです。

ただし、対象作業や濃度条件によって適用可否が変わるため、現場の実測や条件整理を行った上で、方式選定を進めるのが安全です。

シンナー臭い対策に発散防止抑制装置を導入するメリット

発散防止抑制装置は、工事制約や近隣条件が厳しい現場でも対策を形にしやすい選択肢です。臭気低減だけでなく、運用面の負担軽減につながる場合があります。

ダクト工事が難しい現場でも導入しやすい

建屋の構造上、屋外までダクトを引けない、貫通工事ができない、ライン変更が多いなどの現場では、局所排気の導入が大きなハードルになります。発散防止抑制装置は、比較的コンパクトに設置できるケースがあり、工事範囲を抑えながら対策を進められる可能性があります。

特に稼働を止められない工場では、工期や停止時間が課題になりがちです。大掛かりな工事を回避できれば、導入判断がしやすくなります。

ただし、設置スペースや電源条件は必要になるため、現地確認を行い、最小工事で最大効果を狙える配置を検討することが重要です。

近隣への臭気拡散を抑えやすい

局所排気で屋外へ排出すると、排気位置や風向によって近隣へ臭いが流れるリスクがあります。発散防止抑制装置は、排気の性状を改善しやすく、屋外放出そのものを課題にしたくない現場で有効になりやすいです。

住宅地が近い、工場が風下にある、苦情が出やすい立地では、臭気対策は「出さない」ではなく「出ても問題ないレベルにする」視点が必要です。

その点で、装置による低減を組み込むことで、近隣リスクを下げながら操業を継続しやすくなります。

作業環境の改善と法令対応を両立しやすい

シンナー作業は臭いだけでなく、ばく露低減が重要です。発散防止抑制装置は、条件が合えばVOCを低減し、作業環境改善に寄与します。結果として、作業者の不調や作業品質の低下を防ぎやすくなります。

また、現場によっては局所排気装置の代替策として検討される場面があり、設備対策と運用管理を組み合わせることで法令対応を整理しやすくなることがあります。

重要なのは、装置を入れること自体ではなく、必要な管理水準を満たす運用設計まで含めて導入することです。

局所排気装置よりも安価で導入できる

条件次第では、長距離ダクトや屋外立上げ、貫通、防火処理、足場などの工事費が大きい局所排気に比べ、総額を抑えられるケースがあります。特に改修工事が難しい建屋ほど、工事費が膨らみやすいため、発散防止抑制装置の方が有利になることがあります。

ただし、装置の処理能力が大きい場合や、防爆・高性能仕様が必要な場合は価格が上がることもあります。

そのため「安い前提」で決めるのではなく、初期費用+消耗品+保守の総コストで比較するのが現実的です。

シンナー臭い対策に発散防止抑制装置を導入するデメリット

発散防止抑制装置は万能ではなく、適用条件や維持管理を外すと効果が出にくい点があります。導入前に弱点を把握し、対策込みで計画することが重要です。

対象作業や条件によっては採用できない場合がある

発散防止抑制装置は、作業内容、VOCの種類、濃度、発生量、処理風量などの条件に左右されます。例えば、発生が断続的でピークが大きい工程や、濃度変動が激しい工程では、装置の能力設計が難しくなることがあります。

また、現場の管理水準や必要な手続きの観点から、別方式が適切になるケースもあります。

まずは対象物質と工程を整理し、**適用可否の判断材料(実測・発生量見積)**を揃えることが必須です。

性能維持のための管理が必要

吸着材やフィルタを使う方式では、消耗品の劣化が進むと処理能力が落ち、臭いが再発しやすくなります。導入直後は効いていても、運用が雑になると効果が続かないのが典型的な失敗です。

そのため、交換周期の目安、点検項目、異常時対応、記録の残し方まで、運用ルールを作る必要があります。

装置選定時に、保守体制と消耗品供給、点検のしやすさを確認しておくと失敗を防げます。

初期費用が高額になるケースもある

処理風量が大きい、濃度が高い、防爆仕様が必要、耐久性を高めたいなどの条件が重なると、本体価格が高くなることがあります。さらに設置スペース確保や電源工事、付帯設備の追加で総額が上がるケースもあります。

短期的には局所排気より高く見える場合もあるため、投資判断で迷いやすい点がデメリットです。

ただし、工事費や停止損失、近隣対策、運用コストまで含めると逆転することもあるため、費用は総額とリスク低減効果で評価するのが重要です。

発散防止抑制装置の価格・費用は?

発散防止抑制装置の費用は、処理風量やVOC濃度、方式(吸着・分解など)、防爆対応の有無で大きく変わります。本体だけでなく工事費と運用費まで分解して把握すると、見積もり比較がしやすくなります。

本体価格の目安

本体価格は、処理できる風量と濃度条件が大きいほど上がりやすく、装置方式によっても差が出ます。例えば吸着方式は装置構成が比較的シンプルな一方、濃度や発生量が多いと吸着材容量が増え、本体が大型化しやすい傾向があります。

分解方式(触媒・燃焼・光触媒等)は、臭気低減の狙いに合えば効果を出しやすい反面、制御機構が増えて本体価格が上がる場合があります。さらに防爆仕様、耐食仕様、防音対策などのオプションが必要になるとコストが跳ね上がります。

見積もりでは、価格だけでなく**「処理風量」「想定VOC濃度」「到達目標(臭気の低減レベル)」**が前提として一致しているかを必ず確認してください。

設置工事費の目安

設置工事費は、装置の設置場所と付帯工事の範囲で変動します。床置きで搬入しやすい場所に置ける場合は工事を抑えやすい一方、屋外設置や屋上設置では架台・防振・防水・重量対策などが追加され、費用が増えやすくなります。

また、電源工事(動力電源・ブレーカー増設・配線)や、装置周辺の簡易ダクト・フードの追加、排気の取り回しが必要になるケースもあります。稼働を止められない現場では夜間工事となり割増になることもあります。

工事費は現場差が大きいので、**「どこまでが工事に含まれるか(電気・架台・試運転・安全対策)」**を項目単位で確認すると比較がブレにくくなります。

保守・点検・消耗品コスト

ランニングコストは、定期点検費用と消耗品交換費用が中心です。吸着方式なら活性炭などの吸着材交換が発生し、使用時間や濃度が高いほど交換周期が短くなります。分解方式でもプレフィルタ交換や触媒の劣化対応、機器点検が必要で、停止時間を含めた運用計画が重要です。

また、臭気対策では「効いているつもり」で運転を続けると、吸着材の飽和や性能低下で臭いが再発しやすくなります。点検記録と交換履歴を残し、性能を維持する仕組みを作ることが欠かせません。

導入前に、**消耗品単価・交換目安・保守契約の範囲(緊急対応含むか)**まで確認しておくと、想定外コストを防げます。

発散防止抑制装置の選びのポイント

発散防止抑制装置は「方式が合うか」「能力が足りるか」「維持できるか」で成果が決まります。価格だけで選ぶと効果不足や運用破綻につながるため、選定軸を揃えて比較することが重要です。

コストが最適な製品を選ぶ

安い装置を選んでも、能力不足で追加対策が必要になれば結果的に高くつきます。逆に過剰スペックを選ぶと初期費用と運用費が膨らみます。重要なのは、現場の発生量・稼働時間・許容レベルに対して「ちょうど良い」仕様を選ぶことです。

比較は本体価格だけでなく、工事費、電気代、消耗品、点検費、停止損失まで含めた総コストで行うとブレません。特に吸着材の交換周期は運用費を左右するため、見積もり段階で条件を詰めるべき項目です。

見積もりには、総額・年額運用費・消耗品交換頻度の3点をセットで出してもらうと判断が早くなります。

シンナー対策に効果があるものを選ぶ

シンナー臭い対策では、対象となるVOC(例:トルエン、キシレン等)に対して、装置方式が適合することが重要です。方式ごとに得意・不得意があり、濃度変動やピーク負荷への強さも異なります。

効果を確認するには、理屈だけでなく実測データが有効です。導入前に簡易測定やテスト運転が可能か、到達目標(臭気の体感、濃度の目標値)を共有できるかがポイントになります。

選定時は、**「対象物質」「処理風量」「最大濃度」「目標レベル」**を明確にし、その条件で性能保証の考え方を確認してください。

導入実績とサポート力を比較する

発散防止抑制装置は導入して終わりではなく、運用しながら性能を維持して初めて価値が出ます。そのため、同業種・同工程での導入実績がある会社ほど、現場特有の課題を踏まえた提案が期待できます。

また、点検の対応範囲、故障時の連絡体制、消耗品の供給スピード、緊急対応の可否など、サポート力は長期運用で差になります。保守契約の内容が曖昧だと、停止時の復旧に時間がかかるリスクもあります。

比較では、**「導入実績」「保守範囲」「トラブル時の対応速度」**をセットで確認すると失敗を防ぎやすくなります。

シンナー臭い対策でよくある失敗例と対策

臭気対策は「なんとなく効いている」で進めると失敗しやすい分野です。事前の測定と設計、導入後の維持管理を押さえることで、再発を防げます。

臭気レベルを定量評価せずに設備選定する

臭いは体感に個人差があり、「強い・弱い」だけで設備を選ぶと、能力不足や過剰投資につながります。まずはVOC濃度や臭気の状況を把握し、どこで・いつ・どれくらい発生しているかを整理することが重要です。

測定が難しい場合でも、発生源、使用量、作業時間、換気条件を棚卸しすれば、必要能力の見当がつきます。可能であれば簡易測定やテスト運転で、対策前後の変化を確認すると精度が上がります。

対策としては、**「現状把握→目標設定→方式選定」**の順で進めることが有効です。

処理能力不足で効果が出ない

装置の処理風量が足りない、ピーク濃度を想定していない、吸込み位置が悪いなどで、臭いが残るケースは多いです。特に作業が断続的でピークが高い工程では、平均値だけで設計すると失敗します。

また、吸着方式は濃度が高いと交換周期が短くなり、コストと管理負担が急増します。分解方式でも前処理不足で性能が落ちることがあります。

対策は、最大負荷を前提に能力設計し、必要なら段階導入や増設余地を確保することです。

維持管理が不十分で性能が低下する

導入直後は効いていても、吸着材の飽和やフィルタ目詰まり、部品劣化で性能が落ち、臭いが再発するのが典型パターンです。原因は「交換していない」「点検していない」「異常に気づけない」の3つが多く、運用体制が鍵になります。

交換周期を現場任せにせず、稼働時間や濃度条件に応じたルール化が必要です。点検記録を残し、臭いの変化があれば早めに対処できる仕組みを作ると安定します。

対策としては、保守契約の活用・点検スケジュールの固定化・消耗品在庫の確保をセットで整えるのがおすすめです。

発散防止抑制装置を設置するならベリクリーンへ!

シンナーの臭い対策はベリクリーンにお任せください。ベリクリーンは、現場の制約条件を踏まえた上で、発散防止抑制装置の提案から導入・運用までを支援を行っています。

ダクト工事が難しい、近隣対策で屋外放出を避けたい、設備停止を最小限にしたいといった課題がある場合でも、作業内容と発生源を整理し、目的に合う方式を検討できます。

まずはお気軽に以下のフォームよりご相談ください。

コメント