発散防止抑制装置は、有害なガス・蒸気・粉じんの発散を防止または抑制し、作業者のばく露リスクを下げるための対策です。局所排気装置が基本となる一方、現場条件によっては設置が難しいこともあります。

運用の鍵となる測定・記録・保守のポイントも押さえ、導入判断に迷わない材料を提供します。

発散防止抑制装置とは?定義と目的をわかりやすく解説

有害物質の発散を抑えて職場環境を守る装置です。局所排気が難しい場合の代替策として検討され、許可や運用管理が重要になります。

発散防止抑制装置の基本定義と役割(作業者のばく露低減)

発散防止抑制装置とは、作業中に発生する有害なガス・蒸気・粉じんなどが作業場へ広がるのを抑え、作業者の吸入ばく露を低減するための装置や仕組みを指します。発生源を囲い込む、気流を制御する、吸着・分解で濃度を下げるなど、方法は複数あります。

目的は、作業環境中の濃度を管理可能な範囲に抑え、健康障害のリスクを下げることです。特に局所排気装置の設置が構造上難しい現場や、作業物が大きく定位置に固定できない工程では、抑制型の考え方が有効になることがあります。ただし、導入効果は方式選定と運用に左右されるため、対象物質と作業実態に合う設計が不可欠です。

「発散防止抑制装置」と「局所排気装置」の違いについて

局所排気装置は、発散源の近くで有害物質を吸引し、フード・ダクトを通して排気処理することで、発生源から作業者の呼吸域へ到達する前に捕集する仕組みです。一方、発散防止抑制装置は、必ずしも「吸って外へ出す」だけではなく、拡散そのものを起こしにくくする設計や、発散した成分を吸着・分解して濃度を下げるなど、抑制のアプローチが広い点が特徴です。

局所排気は効果が見込みやすい反面、設置スペースやフード位置の制約、作業の自由度低下が起きることがあります。抑制装置は現場適合性を高めやすい一方で、許可要件や測定・記録、保守管理が前提になり、管理品質が成果を左右しやすい点に注意が必要です。

発散防止抑制装置の種類と代表的な方式

発散防止抑制装置は「濃度を下げる」「拡散を抑える」「発散量を減らす」など複数の考え方があります。対象物質と作業条件に合う方式選定がポイントです。

吸着・分解などで濃度を下げる方式(フィルター・処理ユニット)

この方式は、発散した有害成分を装置内で捕集・処理し、作業場に広がる濃度を下げる考え方です。代表例は活性炭などの吸着フィルターで有機溶剤の蒸気を捕集するタイプや、触媒・酸化などで成分を分解処理するタイプです。局所排気のように外部へ大量の排気を出さずに運用できる場合があり、空調負荷を抑えたい現場で検討されます。

ただし、フィルターは飽和すると性能が急落するため、交換周期の設計と、破過(通り抜け)を想定した監視・記録が重要です。対象物質に適合しないフィルターを選ぶと効果が出にくいため、物質特性の確認が必須です。

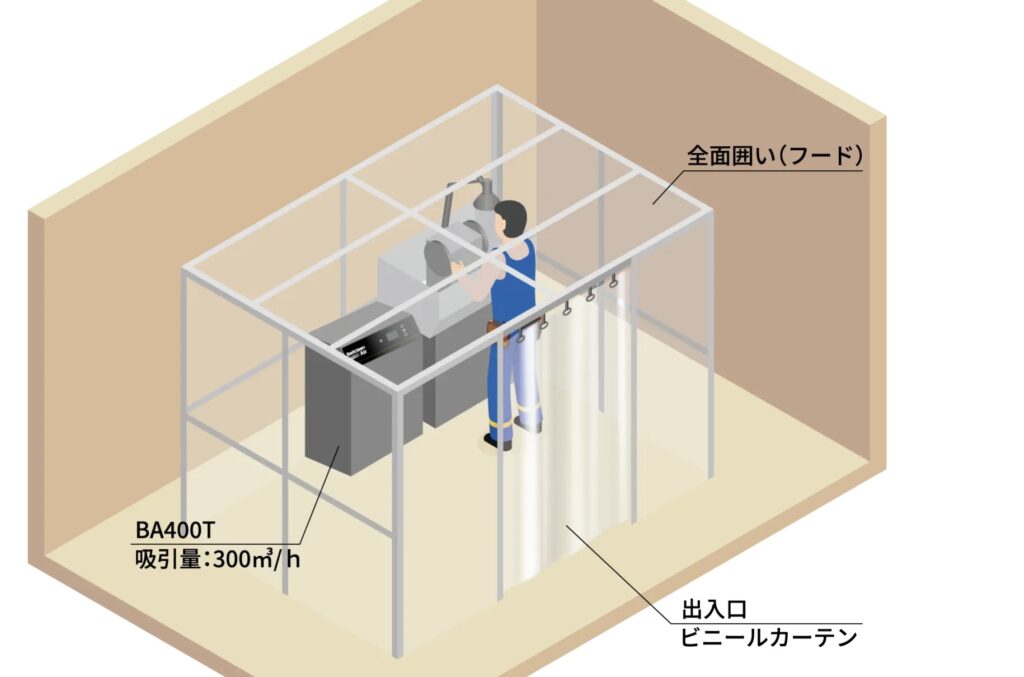

気流を工夫して拡散を抑える方式(囲い・フード設計の考え方)

発散源を囲う、仕切る、気流で押さえ込むことで、作業者の呼吸域へ有害物質が流れ込みにくい状態を作る方式です。例えば、簡易ブースや囲い込みカバーで発散範囲を限定し、装置内部の気流を一定方向へ整流させることで拡散を抑えます。

ポイントは、作業の手元が出入りする部分や隙間から漏れやすい点で、ここを放置すると効果が不安定になります。そのため、囲いの開口部設計、作業姿勢、風の乱れを生む要因(人の動き、扇風機、空調吹き出し)まで含めて、現場の動線を前提に設計することが大切です。効果確認は測定とセットで行い、運用で再現できる形に落とし込みます。

冷却などで発散量を抑える方式(現場条件との相性)

揮発しやすい物質は温度が上がるほど蒸気が出やすくなるため、冷却で蒸発を抑え、結果として発散量を下げる方式があります。例えば、溶剤の使用容器を冷却する、工程温度を下げる、保温をやめるなど、熱条件を見直すことで発散を抑えられる場合があります。

装置としては冷却ユニットや温度管理機構を組み込み、一定温度を維持して揮発を抑制します。メリットは、発散源そのものの発散量を減らせる点ですが、冷却によって作業性が落ちたり、結露・水分混入で品質不良が起きたりする場合もあります。そのため、工程品質への影響と、必要な温度帯・維持コストのバランスを見て適用判断することが重要です。

発散防止抑制装置の設置例

発散防止抑制装置は、研究用途からサービス業の小規模現場まで幅広く検討されます。現場の広さ、物質、作業頻度に合わせた設計が鍵です。

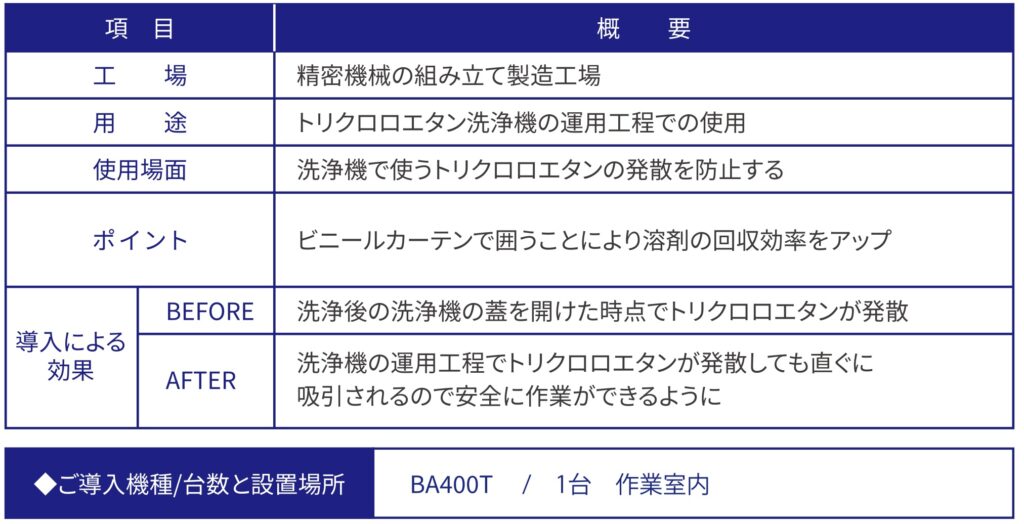

工場現場や作業現場

工場では、塗装・洗浄・接着・混合など、発散源が大きい、作業者が移動する、設備が固定できないなどの理由で局所排気の最適配置が難しいことがあります。こうした現場では、囲い込みブース、気流制御、処理ユニットなどを組み合わせ、作業エリア全体で拡散を抑える設計が採られることがあります。

特に、段取り替えが多いラインでは、固定フードが邪魔になりがちなので、可変性のある囲いや気流制御が適します。ただし、換気・空調・人の動きで条件が変わりやすいため、導入後に測定で効果を確認し、標準作業として定着させることが重要です。

化学メーカーの実験室

実験室では、少量でも有害な蒸気やガスが発生しやすく、作業者が近距離で操作するため、呼吸域のばく露低減が重要です。ドラフトチャンバーなどの局所排気が基本ですが、装置の移動や作業内容の多様化で、局所排気だけではカバーしきれない場合があります。

その際、作業台周りの囲い込みや、吸着・分解ユニットで濃度を下げる抑制型の考え方が検討されます。特に、複数の実験を並行する環境では、作業ごとにフード位置を最適化しづらいため、運用で再現できる抑制策が有効です。一方で、物質が頻繁に変わるため、フィルター適合性や交換管理の設計が欠かせません。

美容室やネイルサロン

美容室やネイルサロンでは、揮発性成分を含む薬剤や溶剤を扱う場面があり、換気が不十分だとにおい・刺激・体調不良につながることがあります。大掛かりなダクト工事が難しい小規模店舗では、卓上型の吸着ユニットや局所的な囲い込みなど、比較的導入しやすい抑制策が検討されます。

ポイントは、施術者の手元近くで発散が起きるため、装置の位置や気流方向が合っていないと効果が薄い点です。さらに、店舗は顧客滞在時間が長いこともあるため、作業者だけでなく来店者への配慮として、におい対策と安全対策を両立できる設計が望まれます。消耗品管理が続けやすい仕組みも重要です。

発散防止抑制装置のメリット

現場条件で局所排気が難しい場合でも、発散を抑える仕組みを構築しやすい点が強みです。作業性と安全性の両立を狙えます。

局所排気が難しい現場でも対策を組み立てやすい

局所排気装置は効果が見込みやすい一方で、フード位置の制約、設備固定の必要性、ダクト工事の難しさなどが障壁になります。発散防止抑制装置は、囲い込みや処理ユニット、気流制御など多様なアプローチを取れるため、現場の制約に合わせて対策を設計しやすい点がメリットです。例えば、対象物が大きい、作業者が移動する、工程が頻繁に変わる現場では、固定フードだけで最適化するのが難しいことがあります。抑制型なら、作業エリアを限定して拡散を抑える、発散成分を処理して濃度を下げるなど、現実的な落としどころを作りやすくなります。結果として、安全対策を先延ばしにせず、段階的に改善を進めやすい点も強みです。

作業性を落としにくく、工程変更を最小化しやすい

局所排気はフードが作業の邪魔になる、手元が見えにくい、動作範囲が制限されるなど、作業性とのトレードオフが起きる場合があります。発散防止抑制装置は、囲いの形状や装置配置を工夫することで、作業動線を確保しながら拡散を抑える設計が可能です。とくに、段取り替えや品種切替が多い工程では、固定設備を増やすほど運用が複雑化しがちです。抑制型なら、現場レイアウトの変更を最小限にしつつ、必要な部分だけ対策を入れられるため、工程変更の負担を抑えられます。導入を成功させるには、作業標準とセットで運用できる形にし、現場が無理なく続けられる設計にすることが重要です。

設備条件次第で空調負荷や運用負担を抑えられる

局所排気は外気を大量に取り入れて排気することが多く、冷暖房負荷が増え、光熱費が上がる原因になります。発散防止抑制装置の中には、吸着・分解などで処理し、排気量を抑えながら濃度を管理する考え方が取れるものもあります。これにより、空調を効かせた環境を維持しやすく、快適性と省エネの両立を狙える場合があります。また、ダクト工事を最小限にできると、工事期間や建屋改修の負担も抑えられます。ただし、フィルター交換や処理ユニットの点検など、別の保守負担が生じるため、運用が回る設計が前提です。空調負荷の削減と保守負担のバランスを見て判断するのがポイントです。

発散防止抑制装置のデメリット

導入には、許可や測定、記録、保守など管理面の要件が伴い、運用品質が効果を左右します。装置任せにしない設計が必要です。

許可取得や測定・記録が前提となり手間が増える

発散防止抑制装置は、局所排気の代替として位置づけられる場面があり、その場合は許可取得や、性能確認のための測定・記録が求められやすくなります。導入前に対象物質、作業内容、発散状況を整理し、どの方式でどの程度濃度を下げるのかを説明できる状態にする必要があります。導入後も、測定結果や点検記録を残し、必要に応じて改善を回す運用が前提です。現場としては、設備導入だけで終わらず、管理業務が増える点がデメリットになります。特に、小規模事業場では担当者が限られるため、記録や点検を「続けられる仕組み」に落とし込むことが不可欠です。

フィルター管理・破過管理など保守品質が成果を左右する

吸着フィルターや処理ユニットを用いる方式は、消耗部品の状態が性能に直結します。フィルターが飽和すると、有害成分が通り抜ける破過が起き、見た目には動いていても効果が落ちることがあります。ここを放置すると、装置があることで安心してしまい、逆にリスクが増える可能性があります。そのため、交換周期を経験則に頼らず、使用量・濃度・稼働時間などから基準を作り、交換履歴を管理することが重要です。警報・センサーがある場合でも、感知条件が適切でないと見逃しが起きるため、初期設定と定期点検が欠かせません。保守品質を担保できない場合、導入効果が安定しにくい点がデメリットです。

現場条件が合わないと期待通りに濃度が下がらない

発散防止抑制装置は、現場の風の流れ、開口部の形状、人の動き、作業姿勢など、周辺条件の影響を受けやすい場合があります。例えば、囲い込みをしても隙間が多い、空調の吹き出しが装置の気流を乱す、作業者が装置の外で薬剤を扱うなど、運用が設計とずれると効果が大きく低下します。つまり、装置単体のスペックが高くても、現場条件が合わないと期待通りの濃度低減につながりません。導入前には、現場調査で条件を洗い出し、導入後は測定で効果を確認しながら、レイアウトや手順を調整する必要があります。現場適合の難しさはデメリットとして理解しておくべきです。

発散防止抑制装置の価格・費用は?

費用は方式と規模で大きく変わります。本体だけでなく、設置工事、測定、保守まで含めた総額で比較することが重要です。

初期費用の目安

初期費用は、装置本体価格に加え、設置工事、電源工事、必要に応じた囲い込みや架台、ダクトの有無などで大きく変動します。小規模な卓上型の吸着ユニットであれば比較的導入しやすい一方、作業ブース化や気流制御を伴う設備になると、施工費が増えます。また、対象物質や作業量に合わせた能力設計が必要で、カスタム要素が増えるほど費用が上がる傾向があります。さらに、許可や導入評価のために測定や資料作成が必要になる場合、装置費とは別にコストが発生します。見積もりでは、本体価格だけで判断せず、付帯工事と申請関連の費用を含めて比較することが重要です。

ランニングコストの目安

ランニングコストには、フィルターや吸着材など消耗品費、定期点検費、部品交換費、電力費が含まれます。吸着方式は、使用量と濃度、稼働時間に応じて交換頻度が変わり、想定より早く飽和することもあります。分解処理方式では、処理ユニットのメンテナンスや、センサー校正などの費用が発生する場合があります。囲い込み・気流制御系は消耗品が少ない一方、ファンの点検や清掃などの保守が必要です。運用面では、測定・記録を継続するための工数もコストとして見ておくべきです。消耗品単価×交換頻度を現場条件で見積もり、年間総額で比較すると失敗しにくくなります。

発散防止抑制装置の選びのポイント

方式選定は「対象物質」「作業実態」「管理体制」で決まります。安全設計と保守の継続性まで含めて選ぶことが重要です。

対象物質・発散形態に合う方式を選ぶ(蒸気/粉じん)

まず、何を抑えるのかを明確にします。有機溶剤の蒸気なのか、酸性ガスなのか、粉じんなのかで、適した方式が変わります。吸着フィルターは万能ではなく、物質ごとに吸着特性が異なります。粉じん対策なら、捕集効率や再飛散の管理が重要になります。さらに、発散が連続か断続か、作業者が発散源に近いのか、発散源が移動するのかなど、作業実態も整理します。ここが曖昧だと、過剰スペックで費用が膨らむか、逆に不足で効果が出ない結果になります。対象物質の性状と発散パターンをセットで整理し、方式の適合性を確認することが最初のポイントです。

目標濃度と現場条件から能力設計する(風量・処理量・配置)

装置を選ぶ際は、カタログスペックだけでなく、現場で必要な性能を逆算します。発散量、作業エリアの大きさ、作業者の位置、空調の風、開口部の有無などから、必要風量や処理量、配置を設計します。気流制御は、風の乱れがあると効果が落ちるため、空調吹き出し口や人の動線との相性も見ます。吸着・分解方式は、処理ユニットの能力が不足すると濃度が下がりきらず、逆に過剰だとコスト増になります。導入前に現場調査を行い、導入後は測定で確認して調整できる体制が望ましいです。「現場で達成したい状態」から能力を決めることで、失敗を避けられます。

警報・センサー・フィルター構成など安全設計で選ぶ

安全設計は、装置が「効いていない状態」を見逃さないための仕組みです。例えば、ファン停止、フィルター目詰まり、吸着材飽和による破過など、トラブル時に性能が落ちるリスクを想定し、警報やセンサーで検知できるかを確認します。センサーがある場合でも、設置位置や感知条件が適切でないと意味が薄れるため、設定・校正・点検がしやすいことが重要です。また、フィルター構成は、対象物質に合う種類か、交換が簡単か、入手性が安定しているかも見ます。万一のときに運用でカバーできるよう、停止時の作業ルールや代替手段まで含めて設計できる装置が望ましいです。

保守のしやすさで選ぶ(交換頻度・調達性・記録運用)

導入後に続かない装置は、実質的に機能しません。フィルター交換が難しい、交換部品が高い・入手に時間がかかる、点検が複雑で記録が残らない、といった条件だと、運用が形骸化しやすくなります。選定時は、交換作業に必要な時間と手順、交換頻度、消耗品の価格と納期、点検項目の明確さを確認します。さらに、点検記録や交換履歴を残しやすい仕組みがあると、監査や社内説明にも役立ちます。保守契約がある場合は、出張対応範囲、代替機、緊急時の復旧目安も比較すると安心です。現場の担当者が無理なく回せる保守設計が最重要ポイントになります。

発散防止抑制装置に関するよくある質問

導入現場でよく出る疑問を整理します。局所排気との併用や、小規模事業場での考え方、許可が難しいケースの改善ポイントを押さえましょう。

局所排気装置があるのに併用は必要?

局所排気装置が設置されていても、実際の作業でフード位置が合っていない、作業者がフード外で作業する、対象物が大きく捕集が不十分などの理由で、ばく露が下がりきらないことがあります。こうした場合、発散防止抑制装置を併用し、拡散を抑えたり濃度を下げたりすることで、リスク低減につながる可能性があります。例えば、囲い込みで発散範囲を限定し、局所排気の捕集効率を上げる設計は相性が良いケースです。ただし、併用の目的が曖昧だと設備が増えるだけで効果が出にくいため、測定で課題を確認し、不足している要素を補う形で併用するのがポイントです。運用手順もセットで整備すると効果が安定します。

小規模事業場でも導入メリットはある?

小規模事業場はスペースや予算、人員に制約があるため、局所排気の大掛かりな工事が難しいケースがあります。その場合、卓上型の吸着ユニットや簡易囲い込みなど、導入しやすい抑制策を選ぶことで、現実的に安全対策を進められるメリットがあります。また、におい・刺激の低減は、従業員の体調だけでなく、顧客満足にも影響するため、サービス業でも価値があります。一方で、担当者が少ない分、点検・記録・消耗品交換が滞るリスクも高いです。導入するなら、保守が簡単で、消耗品管理が続けやすい機種を選び、外部保守を活用するなど運用負担を下げる設計が重要です。

許可が下りないのはどんなとき?改善の進め方は?

許可が難しくなりやすいのは、装置の有効性を説明できない、測定計画や管理体制が不十分、対象物質や作業実態の整理が曖昧といったケースです。例えば、対象物質に対して方式の適合性が示せない、フィルター交換や破過対策が不明確、点検・記録が続く仕組みがない場合、運用の再現性が疑問視されやすくなります。改善の進め方としては、まず現場の作業を観察し、発散源と作業者の位置関係、空調の影響、作業頻度を整理します。そのうえで、方式を再選定し、測定で効果を確認できる計画を立て、保守と記録の運用手順を整備します。設計・測定・運用を一体で見直すことが、許可取得と継続運用の近道です。

コメント