有機溶剤や特定化学物質、粉じんを扱う現場では、局所排気装置の設置が義務付けられるケースがあります。しかし、設置にあたっては「届出は必要なのか」「どの書類を提出するのか」「いつまでに手続きすべきか」といった疑問を持つ方も多いでしょう。

届出を怠ると行政指導や罰則の対象となる可能性もあります。

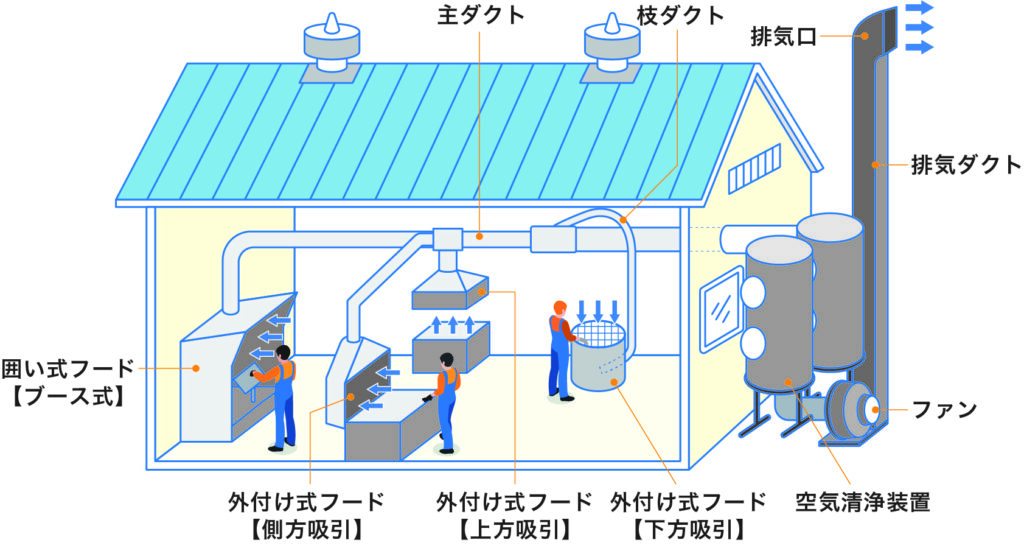

局所排気装置とは?

局所排気装置とは、工場や研究室などで発生する有害ガス、蒸気、粉じん、ヒュームを作業者が吸い込む前に、発生源の近くで吸引・捕集し、ダクトを通じて屋外へ排出する設備のことです。

作業環境中の有害物質濃度を低減し、労働者の健康障害を防止することを目的としています。労働安全衛生法や有機溶剤中毒予防規則、特定化学物質障害予防規則などで設置基準や性能要件が定められており、一定の作業では設置が義務付けられています。

安全管理上、重要な役割を担う装置です。

局所排気装置の設置で届出は必要?

局所排気装置を設置する際は、取り扱う薬品の種類や作業内容によって届出が必要になる場合があります。特に有機溶剤や特定化学物質などを扱う設備では、労働安全衛生法および労働安全衛生規則に基づき、工事開始の30日前までに所轄の労働基準監督署へ「機械等設置届」を提出しなければなりません。

これは、設計段階で法令基準を満たしているかを行政が確認するための手続きです。また、新設だけでなく、装置の移設や主要構造部分の変更、能力増強などを行う場合も同様に届出が必要となります。届出を怠ると是正指導や罰則の対象となる可能性があるため、事前確認と余裕を持ったスケジュール管理が重要です。

局所排気装置の設置で届出が必要な薬品について

局所排気装置を設置する現場で、一定の有害薬品を扱う場合には、法令に基づく届出が必要となるケースがあります。代表的なのが有機溶剤です。

有機溶剤中毒予防規則では、第1種から第3種までに区分されており、たとえば第1種にはクロロホルムや四塩化炭素など揮発性と毒性の高い物質が含まれます。第2種にはアセトンやイソブチルアルコールなどが該当し、第3種にはガソリンや石油ベンジンなどが挙げられます。

また、特定化学物質障害予防規則で定められた第1類および第2類物質を取り扱う場合も注意が必要です。第1類は発がん性などの慢性毒性が強く、特に厳格な管理が求められる物質群です。

第2類は同様に健康障害のおそれがあるものの、第1類ほどではない物質が分類されています。これらの物質を使用する設備では、設置前に所轄の労働基準監督署へ届出を行う義務が生じるため、事前確認が重要です。

局所排気装置の設置で必要な書類は?

局所排気装置の設置では、性能や配置が基準を満たすことを示す書類が必要です。提出・保管に備え、図面・計算書・届出書を事前に揃えましょう。

局所排気装置の届出に記載する必要があるもの

局所排気装置の届出では、装置の仕様・性能・設置状況を客観的に示す資料が求められます。図面や摘要書、計算書などを揃え、審査で不足が出ない形に整えましょう。

図面

届出で重要なのは「装置がどこに、どのように設置され、どんな経路で排気するか」を図面で明確に示すことです。具体的には、局所排気装置本体やフード形状、ダクト径・材質・経路、ファン設置位置、排気口の位置が読み取れるようにします。

作業点との距離、囲いの範囲、点検口やダンパー位置も記載すると整合性が取りやすくなります。複数系統がある場合は系統ごとに分け、番号を付けて書類間の参照ができるようにしておくと、確認作業がスムーズです。

摘要書

摘要書には、装置の「概要」と「法令上の確認に必要な要素」をまとめます。装置の型式、用途(対象作業・対象物質)、処理方式、設置台数、運転条件、設計風量などを整理し、現場の実態と一致する形で記載することが重要です。

あわせて、フードの種類や捕集方式、ダクトやファンの主要仕様、排気処理(必要に応じてフィルタ・吸着・スクラバー等)の有無も明記します。届出全体の“要約”として扱われるため、図面・計算書と数値や名称が食い違わないよう統一します。

計算書

計算書は、必要風量や圧力損失などの根拠を示し、装置性能が基準を満たすことを説明する資料です。一般的には、フードで必要な制御風速を確保できるか、ダクトの圧力損失(直管・曲がり・分岐・付属品)を見込んだ静圧が妥当か、ファン選定が成立しているかを数値で示します。

系統が複数ある場合は系統別に計算し、最終的な設計風量とファン性能曲線(選定書)で整合を取ります。現場での改造があると計算が崩れるため、変更時は再計算の要否も確認します。

設置書

設置書では、設置の目的と方法、運用条件を具体化し、「図面どおりに安全に設置・使用される」ことを示します。設置場所、固定方法(架台・吊り・床置き等)、点検や清掃の導線、メンテナンススペースの確保、排気口の位置関係(人の出入口・近隣建物・換気取入口との距離など)を整理します。

さらに、運転時間や作業時の運用ルール、停止時の措置、異常時の対応なども記載しておくと、実務上の説明力が高まります。施工会社の責任範囲や引渡し後の点検体制も明確にしておくと安心です。

そのほかの必要項目

届出では、書類同士の整合性と現場実態の裏付けが重要です。そのため、排気系統図、ファンの仕様書・性能曲線、建物配置図(周辺図)、装置設置予定場所のレイアウト、対象物質や作業内容が分かる資料などを求められることがあります。

また、移設や構造変更の場合は、変更前後の比較ができる図面や改造内容の説明資料があると審査が通りやすくなります。提出先や対象作業によって必要書類が増減するため、早い段階で所轄の労働基準監督署や専門業者に確認し、不備のない状態で提出するのが確実です。

局所排気装置は設置後に定期点検も必要

局所排気装置は設置して終わりではなく、性能を維持するために定期点検が欠かせません。吸引不足や故障を放置すると、有害物質ばく露や法令違反のリスクが高まります。

簡易点検(月に1回)

月1回の簡易点検では、日常運用で異常を早期に見つけることが目的です。まず、運転時の異音・異臭・振動の有無を確認し、ファンが安定して回っているかを見ます。次に、フード周辺で吸い込みが弱くなっていないか、吸引口が塞がれていないかを確認します。

フィルタを使う場合は目詰まりや破れがないか、ダクト外観に変形・損傷・緩みがないかも重要です。あわせて、ダンパー位置が変わっていないか、排気口周辺に障害物がないかも見ておくと安心です。点検記録を残しておくと、異常傾向の把握や監査時の説明がしやすくなります。

自主検査(年に1回)

年1回の自主検査は、装置が基準性能を満たしているかを定量的に確認し、故障や劣化を計画的に是正するために行います。点検範囲は、フードの状態、ダクト内部の堆積物、ファン・モーターの劣化、ベルトや軸受けの摩耗、電気系統の異常など多岐にわたります。

必要に応じて風量測定や静圧確認などを行い、設計値や必要性能からの低下がないかを評価します。結果は記録し、是正が必要な場合は部品交換や清掃、バランス調整などの改善計画に落とし込みます。専門業者に依頼すると測定と改善提案まで一括で進めやすい点もメリットです。

局所排気装置の届出手続きの流れ

局所排気装置の届出は、工事直前に慌てると書類不足や修正で遅れが出やすい手続きです。設計段階から逆算し、5ステップで確実に進めましょう。

1. 届出が必要か要件を確認する

最初に、対象作業と使用物質が届出対象に該当するかを整理します。有機溶剤や特定化学物質、粉じん作業など、法令上の区分により届出要否が変わるため、作業内容・使用量・工程を洗い出します。

新設だけでなく、移設や構造変更でも届出が必要になることがあるため、改修内容も含めて確認します。不明点があれば、所轄の労働基準監督署や専門業者に早めに相談し、手戻りを防ぐのが重要です。

2. 設計条件を確定し、装置仕様を固める

次に、作業点や発生源の位置、必要風量、フード形式、ダクト経路、ファン能力、排気口位置などの設計条件を確定します。ここが曖昧だと、後工程の計算書や図面が作り直しになりやすいです。

あわせて、点検口の配置や清掃性、将来の増設余地も見込んでおくと運用が安定します。設備選定は価格だけでなく、法令基準を満たす性能と、施工後に維持できるメンテ性まで含めて検討します。

3. 提出書類を作成し、整合性をチェックする

届出に向けて、機械等設置届などの届出書類に加え、摘要書、計算書、製品図面、レイアウト、排気系統図、ファン性能曲線、周辺図などを準備します。重要なのは、書類間の数値や名称、系統番号が一致していることです。

たとえば、計算書の設計風量とファン選定書の条件、図面のダクト径や系統構成が食い違うと修正が発生します。提出前に「仕様・図面・計算」の3点が同じ前提になっているかを必ず確認します。

4. 工事開始の30日前までに労基署へ提出する

書類が整ったら、所轄の労働基準監督署へ期限内に提出します。基本は工事開始の30日前までに提出が必要となるため、工期や発注スケジュールから逆算して準備します。提出後に修正依頼が来る可能性もあるため、余裕のある日程にしておくと安心です。

現場条件の変更(レイアウト変更、ダクト経路変更など)が起きた場合は、届出内容とのズレがないかを再確認し、必要なら手続きの見直しを行います。

5. 工事・試運転・運用開始と点検体制の整備

受理後は、図面どおりに施工し、試運転で吸引状態や異常音、漏れ、振動を確認して運用を開始します。性能が出ていない場合は、ダクト抵抗の想定違い、ダンパー調整不足、フィルタ目詰まりなど原因を切り分けて是正します。

運用開始後は、月1回の簡易点検と年1回の自主検査をルール化し、記録を残して継続管理します。これにより、安全性の維持だけでなく、監査・指導時の説明やトラブル予防にもつながります。

局所排気装置の届出をしないとどうなる?罰則とリスク

局所排気装置は対象作業によって届出が義務となる場合があります。未届のまま設置・変更すると、指導や処分だけでなく、事故時の責任追及にもつながるため注意が必要です。

是正勧告や行政指導がある

届出が必要な設備にもかかわらず未提出のまま工事を進めたり、運用を開始したりすると、所轄の労働基準監督署から是正勧告や行政指導を受ける可能性があります。具体的には、書類の提出指示、設備仕様の見直し、設置状態の改善、点検記録の整備などを求められ、対応が遅れると追加の指導につながることもあります。

現場では工事の手戻りや稼働停止、改善工事の発生など、コストとスケジュールへの影響が大きくなりがちです。早期に届出要否を確認し、設計段階から適法性を確保することが重要です。

罰金や操業停止の可能性がある

法令に基づく義務を怠った場合、内容や状況によっては罰則の対象となるおそれがあります。未届そのものだけでなく、基準を満たさない設備で有害物質を扱い続けることは、作業者の健康被害リスクを高めるため、厳しい対応を受ける可能性があります。

結果として、設備の使用停止を求められたり、改善が完了するまで該当工程を止めざるを得なかったりと、操業面のダメージに直結します。取引先監査やISO関連の審査でも指摘事項になりやすく、コンプライアンス上の信用低下にもつながります。

労災発生時の責任問題に発展する

未届や基準未達の状態で運用していた場合、万一の中毒や健康障害、災害が発生すると、設備不備として責任問題に発展しやすくなります。労災認定の過程で、設置義務・届出・点検の状況や、必要な換気性能が確保されていたかが確認され、記録が不十分だと不利になりがちです。

さらに、再発防止の観点から改善命令や追加対策が求められ、現場の稼働や人員配置にも影響します。安全配慮義務の観点でも、届出と点検記録の整備は“やっていた証拠”として重要です。

局所排気装置の代わりに発散防止抑制装置もおすすめ!

ダクト工事が難しい現場や、発生源を囲い込みにくい工程では、発散防止抑制装置という選択肢があります。要件を満たせば、現場条件に合わせて安全性を確保しやすくなります。

発散防止抑制装置とは?

発散防止抑制装置とは、有機溶剤や特定化学物質などの有害物質が作業環境へ広がるのを抑えるための代替的な設備・措置の総称です。局所排気装置の設置が困難な場合でも、吸着・分解装置、気流制御、密閉化、局所的な捕集機構などにより、作業環境の安全性を確保する考え方に基づきます。

導入にあたっては、対象物質や作業実態に合った方式選定が不可欠で、運用条件や点検方法も含めて設計する必要があります。現場に合う対策を組み合わせることで、リスク低減と工事負担の最適化を両立しやすくなります。

発散防止抑制装置のメリット

発散防止抑制装置の強みは、現場制約に合わせて柔軟に設計できる点です。ダクトの引き回しが難しい、建屋構造上屋外排気が取りにくい、レイアウト変更が多いといったケースでも、工程や発生源に合わせた抑制策を選べます。

また、対象物質や発生量に応じて段階的に対策を強化でき、最小限の工事でスタートし、必要に応じて性能を高める運用も可能です。

さらに、発生源の密閉化や捕集の最適化が進むと、臭気や汚れの拡散を抑え、周辺作業の快適性や清掃負担の軽減にもつながります。適切な設計・点検を前提に、安全性と現場適合を両立できるのがメリットです。

発散防止抑制装置の設置はベリクリーンへ!

ベリクリーンなら、現場の作業内容・対象物質・レイアウト制約を踏まえたうえで、発散防止抑制装置の方式選定から設計、導入まで一貫して支援できます。ダクト工事が難しいケースや、工程変更が多い現場でも、吸着・分解・気流制御など複数の選択肢から最適解を提案し、安全性と運用性のバランスを取りやすいのが強みです。

さらに、導入後の点検・メンテナンスまで見据えた設計により、性能低下や運用トラブルを防ぎやすくなります。局所排気装置の代替策を検討している場合は、早めに相談し、要件整理から進めるのが近道です。

コメント